油管总成接头在使用过程中破裂喷油的原因分析与解决方案

一、问题背景

油管总成在出厂时通过打压测试,但在实际使用10天后出现接头破裂喷油现象。此类问题不仅影响设备正常运行,还可能引发安全事故。本文从材料、制造工艺、使用环境及维护等多维度分析原因,并提出针对性解决方案。

二、原因分析

1. 材料与制造缺陷

(1) 材料疲劳与缺陷

晶界熔蚀:接头材料(如低碳钢)在钎焊过程中,若温度控制不当,铜钎料可能沿晶界扩散,导致材料强度和塑性下降(如《电焊机》案例中提到的魏氏体铁素体组织)。

加工工艺问题:焊后冷却速度过快或机械损伤未被检测到,会在焊缝边缘形成应力集中点,在循环应力下引发疲劳裂纹。

(2) 设计压力不匹配

出厂测试可能仅进行静态压力测试,未模拟实际工况中的动态压力冲击、温度波动或振动环境,导致接头长期超压运行。

2. 使用环境因素

(1) 温度影响

高温老化:高温环境加速材料氧化和老化,降低弹性及密封性能(如夏季高温下油管内部温度升高)。

低温脆化:低温环境可能导致材料脆化,受外力时易破裂。

(2) 振动与冲击

设备运行中的高频振动可能导致接头松动或疲劳断裂,尤其是装配时未正确固定或缺乏减震措施。

(3) 介质腐蚀

接触的液体或气体可能具有腐蚀性,逐步侵蚀材料表面,加速失效。

3. 安装与维护问题

(1) 装配不当

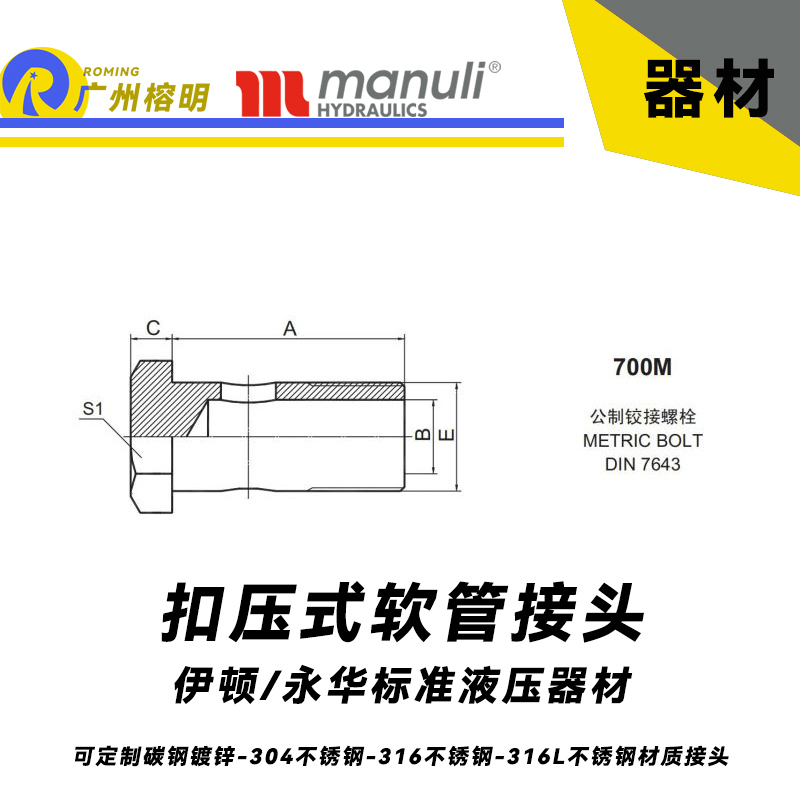

安装时扭矩过大或过小,导致密封不良或应力集中(如接头未正确紧固)。

表面粗糙度差或杂质残留,破坏密封效果。

(2) 维护缺失

未定期检查更换老化部件,或未及时清理杂质,导致磨损加速。

4. 出厂测试局限性

静态打压测试无法模拟实际工况中的动态压力变化、温度循环及振动影响,导致潜在缺陷未被发现。

三、解决方案

1. 加强出厂测试

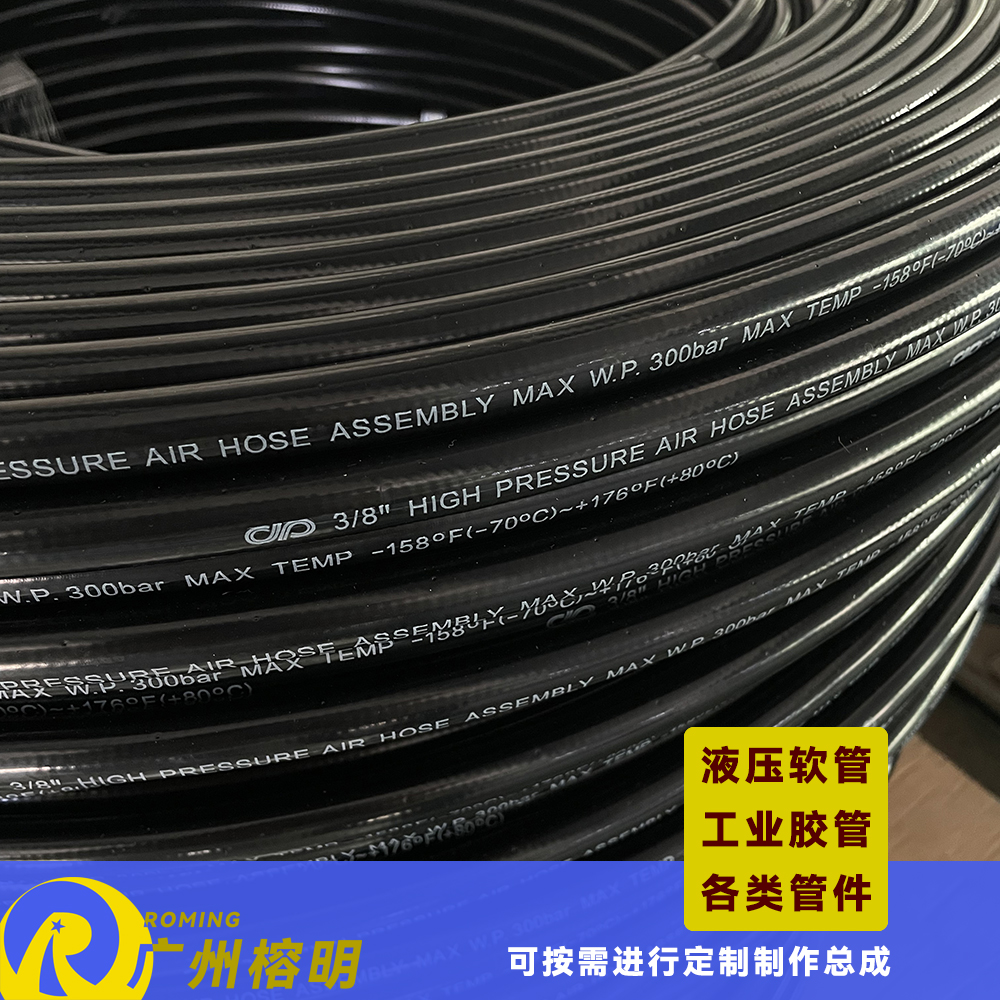

动态压力测试:引入模拟实际工况的动态压力冲击测试,覆盖峰值压力及频繁变化场景。

温度循环测试:在高温(如80℃)和低温(如-20℃)环境下进行循环测试,验证材料稳定性。

振动模拟测试:通过振动台模拟设备运行中的振动环境,检测接头耐久性。

2. 优化材料与工艺

材料升级:

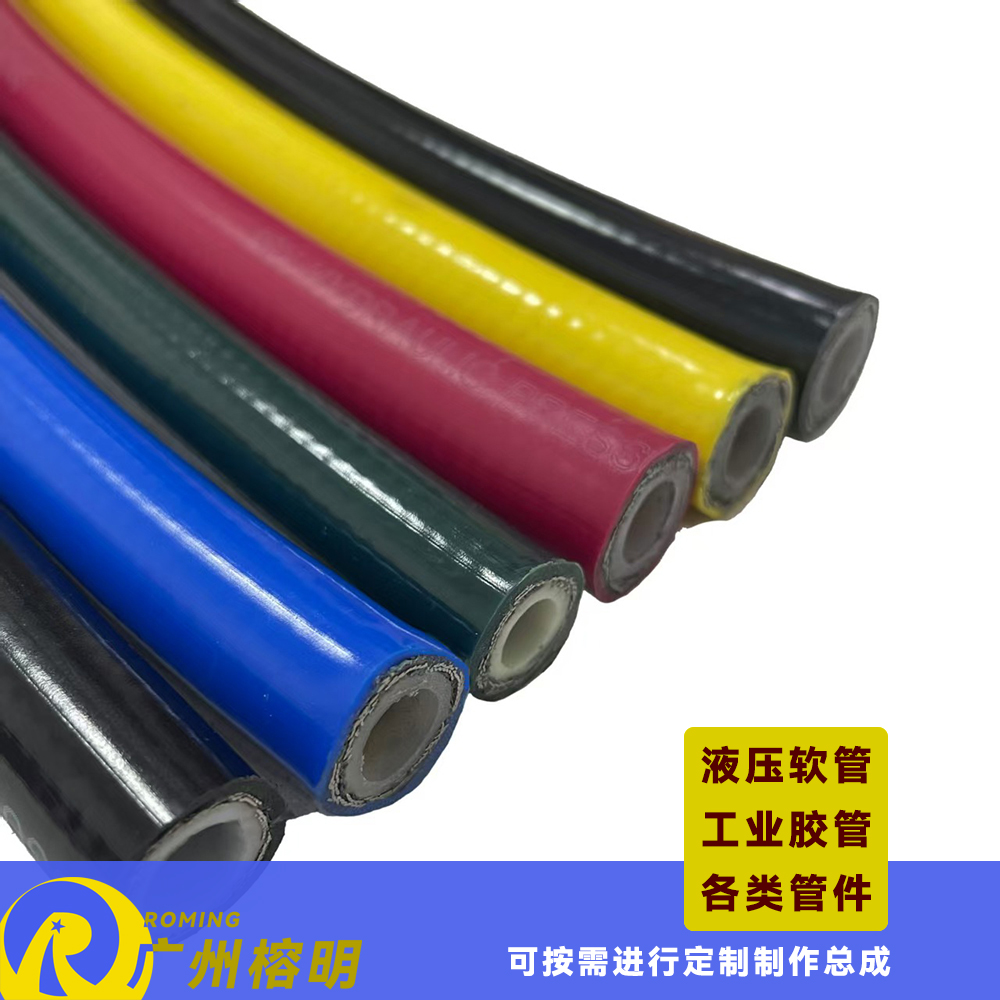

采用耐高温、耐腐蚀材料(如不锈钢、合金钢)。

避免使用低强度材料(如普通碳钢)替代设计要求的合金钢。

工艺改进:

控制钎焊温度及冷却速度,避免晶界熔蚀和魏氏体组织形成。

加强焊缝质量检测(如金相分析、无损检测),确保无微观缺陷。

3. 改善使用环境

温度控制:在高温环境中安装散热装置,低温环境下采用保温措施。

减震设计:在接头处增加减震垫或固定支架,减少振动影响。

介质处理:对腐蚀性介质采用兼容材料或涂层保护。

4. 规范安装与维护

安装标准化:

提供详细安装指南,明确扭矩值及装配顺序。

使用专用工具(如扭矩扳手)确保正确紧固。

定期维护:

制定检查计划,定期更换老化部件(如密封圈、卡箍)。

清理杂质,避免磨损加速。

5. 失效分析与反馈

断口分析:对失效接头进行金相观察和疲劳条带分析,确定失效模式(如疲劳、腐蚀或制造缺陷)。

建立反馈机制:将实际使用问题反馈至设计部门,持续优化产品。

四、案例验证

以汽车发动机油管断裂案例为例:

问题:低碳钢油管在钎焊后10天内断裂,断口呈疲劳条带。

原因:焊缝边缘机械损伤未被检测,循环应力下形成裂纹源;铜钎料沿晶界扩散,降低材料强度。

解决:

改进钎焊工艺,控制温度及冷却速度。

增加焊后无损检测(如X射线检测)。

更换高强度材料,避免应力集中。

五、结论

油管总成接头早期破裂是材料、工艺、环境及使用等多因素综合作用的结果。通过加强出厂测试、优化材料与工艺、改善使用环境、规范安装维护及建立失效反馈机制,可有效预防此类问题,提升产品可靠性和安全性。